La tecnologia dei turbo elettrici dice addio al turbo-lag e promette rendimenti superiori e consumi più bassi. Sono allo studio tecnologie diverse

La tecnologia dei turbo elettrici dice addio al turbo-lag e promette rendimenti superiori e consumi più bassi. Sono allo studio tecnologie diverse

Turbo elettrici: zero ritardi e l’ambiente ringrazia

La tecnologia dei turbo elettrici dice addio al turbo-lag e promette rendimenti superiori e consumi più bassi. Sono allo studio tecnologie diverse

La sovralimentazione si sta estendendo a molti motori e, come tutte le tecnologie, si evolve: i recenti turbo elettrici, per esempio, sono piuttosto interessanti. Prima di tutto occorre chiarire una questione lessicale: un compressore azionato da un motore e non da una turbina non dovrebbe essere chiamato turbocompressore. La parola indica infatti un dispositivo che comprime l’aria azionato da una turbina. Ma perché comprimere l’aria che entra in un motore? Il motivo è semplice: in questo modo si aumenta la densità della miscela aria/carburante che entra in camera di scoppio. Questa carica più densa sprigiona, durante la fase di scoppio/espansione, potenza e coppia maggiori rispetto a quella espressa da un motore aspirato. Si sono così ottenute potenze superiori a parità di cilindrata ma da qualche anno si preferisce ottenere potenze medie da motori piccoli.

VINCERE LA PIGRIZIA

Il turbocompressore classico recupera energia residua dai gas di scarico: non tutta quella della combustione viene infatti convertita in energia meccanica durante l’espansione. Esso non sottrae quindi potenza al motore, a parte la maggiore resistenza incontrata dai gas di scarico in uscita. Fra gli inconvenienti segnaliamo la poca spinta ai bassi regimi e il Turbo Lag, il ritardo del compressore a recuperare giri dopo il rilascio. Entrambi derivano dal tipo di azione del turbo: se la portata massima è a 200.000 giri, il 50% è a 170.000 giri. Una soluzione fa intervenire un motore elettrico invece di “aspettare” che i gas di scarico trascinino sufficientemente la turbina. Le strategie più promettenti sono la sovralimentazione elettrica, vista positivamente da Honeywell, e la turbocompressione elettrica. Entrambe usano dei compressori centrifughi uguali a quelli usati nei turbo classici ma la prima usa un motore elettrico per l’azionamento diretto.

TURBO ELETTRICO TUTTOFARE

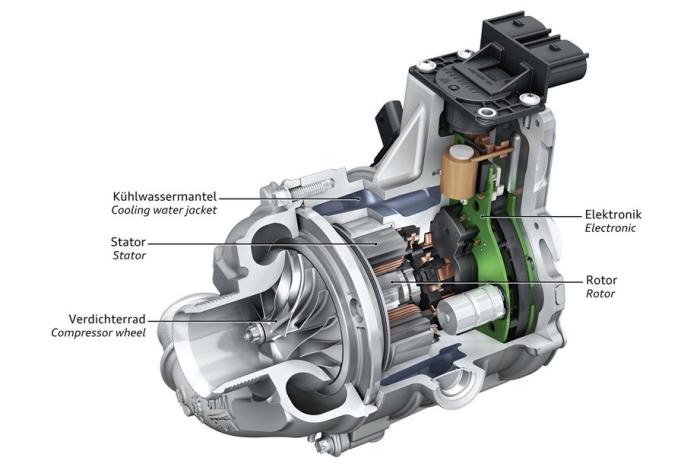

La turbina sparisce: questo compressore (non turbo) può quindi essere sistemato ovunque dato che è collegato a semplici cavi elettrici e non allo scarico. La seconda prevede invece l’inserimento sull’asse di turbina e compressore di un turbocompressore classico, di un motore elettrico. I vantaggi sono diversi: ritardo praticamente azzerato e persino la possibilità di generare elettricità quando la turbina lavora a pieno regime. La possibilità di regolare finemente la sovralimentazione in funzione delle situazioni permette inoltre di diminuire consumi ed emissioni. Non è semplice produrre un motore elettrico affidabile capace di regimi da turbo e c’è anche la questione della prontezza di erogazione dell’energia elettrica. Volendo una risposta rapida (pochi decimi di secondo) occorre a volte usare i supercondensatori, dato che non tutte le batterie sono così veloci.

IN DIRETTA DAI CIRCUITI

In ogni caso l’impianto a 48 volt è quasi obbligatorio per limitare l’intensità della corrente (ampere) date le potenze in gioco di diversi kW. Compressori elettrici, che si affiancano quindi ai turbo classici, sono presenti per esempio nella Audi S4 Diesel e nel SUV Audi SQ5. Essi vengono chiamati in causa quando i turbo convenzionali girano “lentamente” e vengono bypassati quando questi ultimi raggiungono il regime giusto. I turbocompressori elettrici derivano dalle unità MGU-H delle Formula 1: il loro motore/generatore gestisce il Turbo Lag e genera energia che viene immagazzinata in una batteria.

SEPARATI MA COLLABORATIVI

La loro complicazione non ha finora portato ad applicazioni in serie ma adottarli sarebbe positivo perché riunirebbe funzioni diverse in un unico componente. Segnaliamo poi la proposta di AerisTech: la turbina energizzata dai gas di scarico muove un generatore la cui energia viene usata per azionare un compressore elettrico. “Splittare” turbina e compressore permette una grande flessibilità d’utilizzo, compreso il recupero dell’energia, e minimizza anche il lag.