Sempre più Costruttori adottano il trattamento motore al plasma: ecco come funziona e cosa cambia rispetto alle precedenti tecnologie meno efficienti

Sempre più Costruttori adottano il trattamento motore al plasma: ecco come funziona e cosa cambia rispetto alle precedenti tecnologie meno efficienti

Sempre più Costruttori adottano il trattamento motore al plasma: ecco come funziona e cosa cambia rispetto alle precedenti tecnologie meno efficienti

Il trattamento motore al plasma è una fase del processo di produzione dei motori sempre più diffuso per ottimizzare le prestazioni e l’efficienza delle auto. Ma come funziona il trattamento motore al plasma e cosa cambia rispetto alle tecnologie precedenti? Lo vediamo nel dettaglio con l’aiuto di Skoda che ha introdotto il trattamento al plasma sul motore 1.0 TSI EVO (EA211).

TRATTAMENTO MOTORE AL PLASMA: COME FUNZIONA

Il trattamento al plasma sui motori è processo produttivo che prevede l’utilizzo di un sottile riporto al plasma sulla superficie dei cilindri. Questa nuova tecnologia, già impiegata sui motori più performanti, permette di applicare un rivestimento antiattrito protettivo di appena 0,15 mm. La riduzione degli attriti ha effetti positivi sui consumi di carburante ed emissioni, parallelamente alla diminuzione del peso del motore. “Questo rivestimento innovativo permette di distribuire il calore in modo migliore tra i cilindri e ne consente una migliore dissipazione, riducendo il carico termico”, spiega Christian Bleiel, Responsabile Produzione Skoda Auto.

TRATTAMENTO ANTIATTRITO MOTORE AL LASER

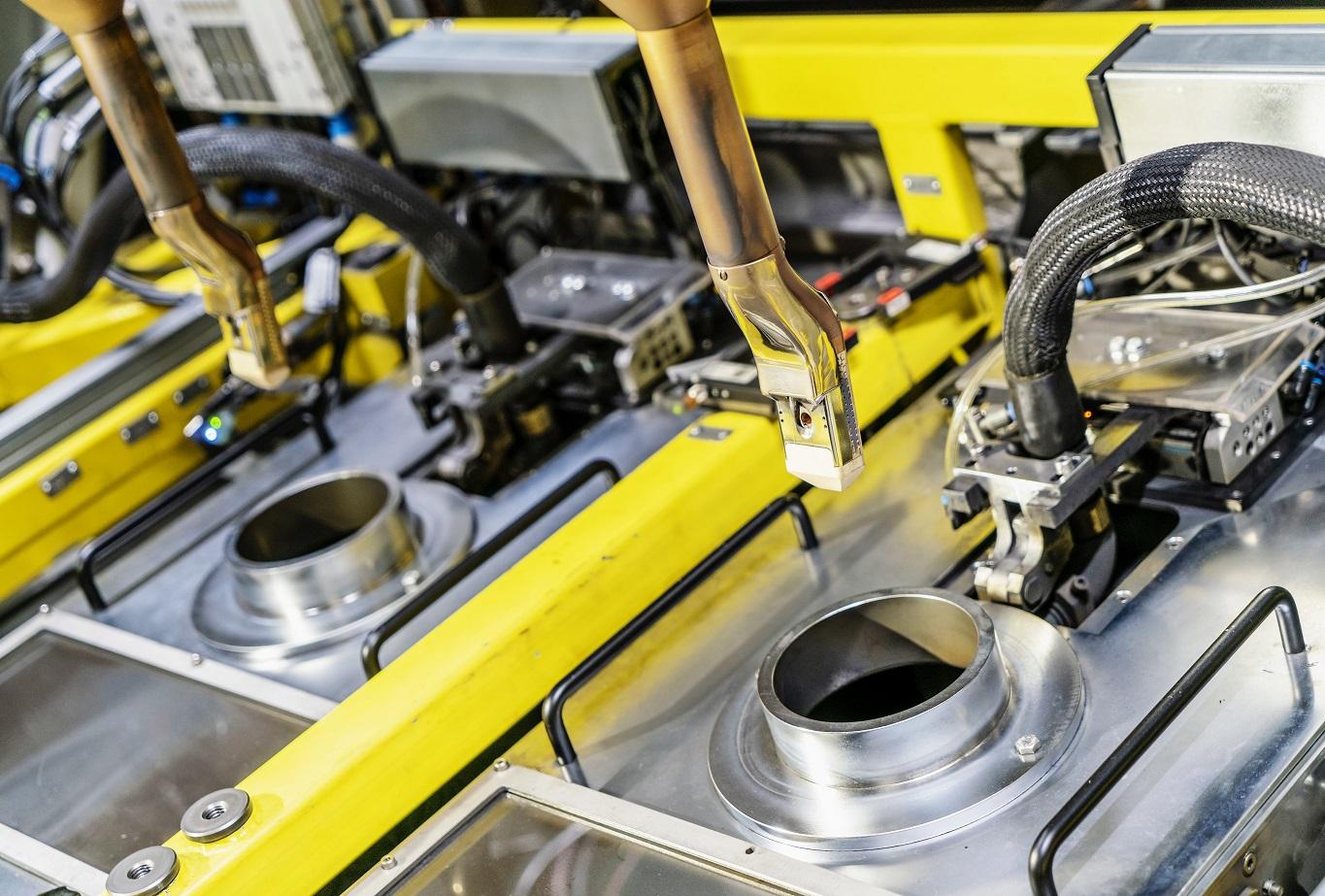

Come si effettua il trattamento motore al plasma? Il processo produttivo prevede prima la foratura del blocco cilindri. In seguito, un laser da 1.500 watt abrade la superficie dei cilindri per permettere al rivestimento al plasma di aderire perfettamente. Il fascio di luce crea dieci piccoli incavi per millimetro, con una profondità di circa 40 micron. Questa fase produttiva avviene in atmosfera controllata, satura di azoto per non contaminare il raggio laser e garantire accuratezza.

PLASMA VS GHISA: COSA CAMBIA

La fase successiva è quella fondamentale per creare il rivestimento antiattrito nei motori. L’idrogeno e l’argon sono utilizzati per creare il plasma gassoso (servono circa 4,5 litri di idrogeno al minuto). Raggiunta una temperatura elevatissima (circa 15.000 °C), il plasma viene poi miscelato con vari tipo di acciaio ridotti in polvere finissima (tra cui carbonio, silicio e altri materiali). I singoli granelli hanno un diametro massimo di 50 micron per darvi un’idea delle grandezze di cui si parla. Spruzzata sulle superfici dei cilindri, la polvere disciolta forma un sottile strato di circa 250 micron, che viene poi ridotto a 150 micron (cioè 0,15 millimetri) nella successiva fase di lucidatura. Per fare un confronto, il rivestimento di un cilindro tradizionale con riporto in ghisa solitamente misura 4 millimetri.

Iscriviti gratis al nostro canale whatsapp cliccando qui o inquadrando il QR Code