Diesel 2 tempi a pistoni opposti

Diesel 2 tempi a pistoni opposti

Com'è fatto un carburatore e qual è il suo funzionamento? Perché è stato sostituito dall'iniezione elettronica e come funziona

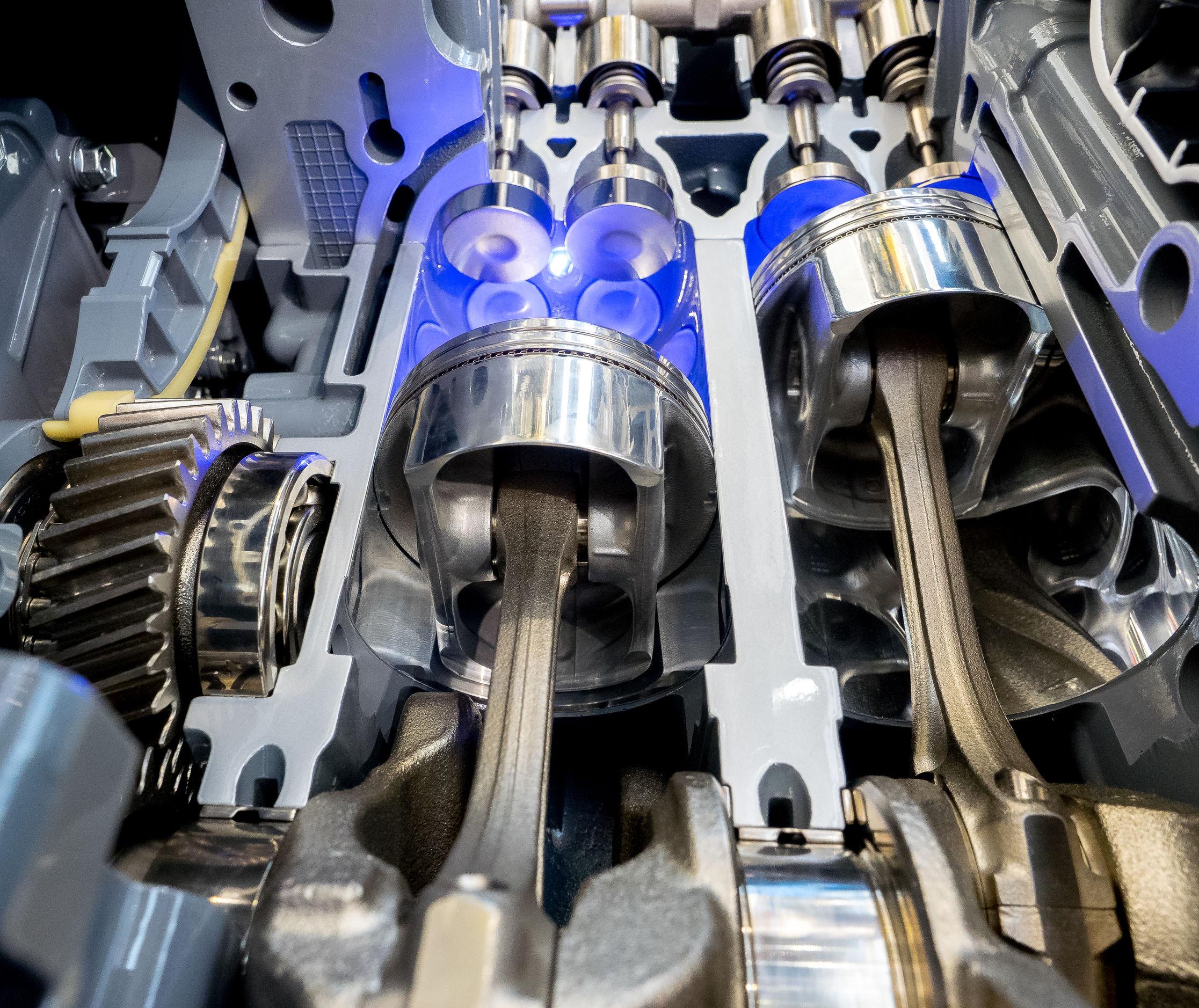

Un motore a Ciclo Otto, per funzionare correttamente, deve essere alimentato da una miscela aria-benzina che abbia un dosaggio stechiometrico, ossia un rapporto tra le due componenti preciso e ben definito. A questo può provvedere il carburatore, oppure un sistema a iniezione, meccanica o elettronica. Va da sé che nel panorama automobilistico attuale l’iniezione elettronica sia il sistema più diffuso, ma per capire appieno il suo funzionamento è necessario iniziare dal principio.

Articolo aggiornato il 6 agosto 2020 alle ore 8:00

COME FUNZIONA IL CARBURATORE

Il carburatore serve a polverizzare finemente il combustibile liquido, mescolandolo con l’aria nella giusta proporzione; inoltre, consente al pilota di controllare l’erogazione della potenza del motore. L’afflusso del combustibile avviene grazie alla valvola del gas (a farfalla oppure a saracinesca), che modifica la sezione di passaggio a disposizione dei gas, favorendo o ostacolando la respirazione del motore. Motore che può aspirare aria senza limitazioni solo quando la valvola è in posizione di apertura completa (a pieno carico), mentre diventa più soffocato man mano che la valvola si chiude (carichi ridotti). Il carburatore è un componente dal funzionamento molto semplice. È interposto in un punto definito del condotto di aspirazione, dove questo ha una sezione ristretta. In questo tratto, per il principio di Bernoulli, la velocità del gas aumenta e la sua pressione diminuisce. Nella stessa zona si trova l’uscita di un tubicino (polverizzatore) che proviene da una vaschetta contenente benzina e collegata all’atmosfera (per cui a pressione atmosferica). Così il carburante è richiamato dalla depressione determinata dall’aumento di velocità ed entra nel condotto miscelandosi con l’aria. Il flusso della benzina in ingresso è controllato utilizzando un getto, cioè una specie di tappo munito di un foro calibrato. Il getto si deve trovare sempre sotto al livello del carburante nella vaschetta – mantenuto costante da un galleggiante che agisce sulla valvola a spillo. Questo a sua volta regola l’afflusso di benzina per avere sempre lo stesso carico idrostatico. Questo è il funzionamento elementare di un carburatore, ma ci sono anche altri componenti, come la valvola che regola la portata d’aria del condotto, la cui seziona ristretta viene chiamata diffusore o Venturi.

FUNZIONAMENTO DELL’INIEZIONE INDIRETTA

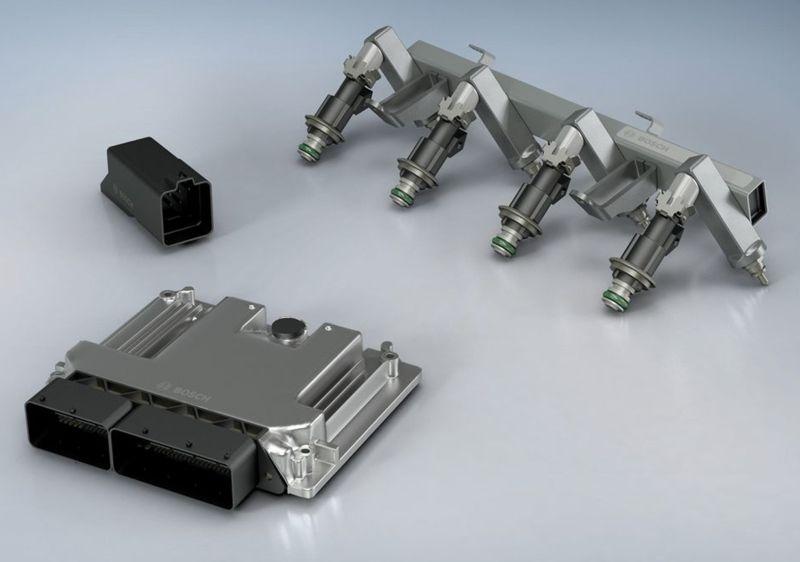

Il principale vantaggio dell’iniezione è quello di poter regolare a piacimento la pressione e la polverizzazione del carburante immesso nei condotti di aspirazione. Infatti l’iniezione consente un’elevata polverizzazione anche ai bassi regimi, quando la velocità dell’aria nel condotto è limitata. Più la polverizzazione sale, più diminuisce la quantità d’idrocarburi emessi allo scarico; in effetti la massiccia diffusione dell’iniezione è derivata dalla necessità di rispettare norme antinquinamento sempre più restrittive. Infatti, affinché il catalizzatore possa lavorare correttamente, il “titolo” deve rimanere sempre all’interno di una precisa finestra di dosaggio che va da lambda=0,99 a lambda=1,00. La lettera greca Lambda indica il coefficiente di aria in eccesso e dà anche il nome al sensore di ossigeno presente nel sistema di scarico, che dialoga con la centralina di gestione. Gli iniettori sono elettrovalvole a solenoide comandati elettricamente; solitamente hanno fori multipli e possono gestire più iniezioni in piccolissimi intervalli di tempo. La disposizione e l’orientamento sono molto importanti, sia per le emissioni che per le prestazioni; in alcune applicazioni particolarmente sportive si utilizzano due iniettori, posti a livelli diversi del condotto di aspirazione.

COME FUNZIONA L’INIEZIONE DIRETTA

Come il nome stesso suggerisce, in questo caso la benzina è iniettata direttamente in camera di scoppio e non più nel condotto di aspirazione. Questo sistema permette di gestire con grande precisione le fasi d’incrocio, tipicamente quella di fine scarico dove, per alcuni istanti, le valvole di aspirazione e quelle di scarico rimangono aperte insieme ed è importante evitare la fuoriuscita di miscela incombusta. Il limite del minor tempo a disposizione per la distribuzione e la vaporizzazione del carburante, è risolto con l’innalzamento della pressione d’iniezione, che negli impianti attuali arriva fino a 200 bar.

Iscriviti gratis al nostro canale whatsapp cliccando qui o inquadrando il QR Code