Analizziamo come i tecnici Fiat abbiano modificato il piccolo bicilidrico TwiAir per adattarlo all'alimentazione a metano

Analizziamo come i tecnici Fiat abbiano modificato il piccolo bicilidrico TwiAir per adattarlo all'alimentazione a metano

Analizziamo come i tecnici Fiat abbiano modificato il piccolo bicilidrico TwiAir per adattarlo all'alimentazione a metano

Dopo il nostro articolo sulla presentazione della Fiat 500 L Living con motore TwinAir con alimentazione metano-benzina, vediamo ora più in dettaglio le importanti modifiche tecniche introdotte al fine di ottimizzare il piccolo bicilindrico con l'alimentazione a metano. Questi adeguamenti riguardano le sedi valvole con geometria specifica e realizzate in materiale ad alta resistenza all'usura e al calore, il collettore di aspirazione, gli iniettori, la gestione elettronica del motore. Esaminiamo anzitutto le soluzioni adottate per risolvere la problematica principale, connessa all'usura precoce delle sedi valvole in presenza di combustione “secca” con metano o GPL, criticità, questa, forse non affrontata fin'ora con adeguata determinazione da molte Case costruttrici. Intendiamoci, la tecnologia dei materiali più idonei a risolvere in via permanente il problema, è nota da tempo, ma spesso prevalgono valutazioni di tipo economico-industriale legate ai costi di produzione (il mercato delle auto alimentate a gas è pur sempre limitato, a livello mondiale).

SEDI VALVOLE MOLTO SOLLECITATE – Nei motori con testata in ghisa di alcuni decenni fa, le sedi valvole erano spesso integrali cioè ricavate nella stessa ghisa della testata, mentre nei motori con testata in lega leggera di alluminio (la stragrande maggioranza), le sedi sono realizzate in materiale di adeguata durezza (generalmente ghisa speciale o acciaio legato, più raramente leghe speciali di bronzo come la costosa lega bronzo-berillio), riportate per interferenza nella camera di combustione. Per assicurarne il perfetto bloccaggio nella testata, questa viene scaldata oltre i 150°C per ottenere la massima dilatazione termica, mentre le sedi, prima del montaggio nella testa, vengono sottoposte a forte raffreddamento con azoto liquido (-180°C), onde avere una riduzione di volume e facilitare l'inserimento forzato nel proprio alloggiamento. Nei motori di serie di recente generazione, caratterizzati da elevate potenze specifiche, le sedi valvole sono sottoposte a maggiori sollecitazioni termiche e meccaniche. Già la eliminazione del piombo tetraetile (additivo antidetonazione ma anche ottimo protettivo lubrificante per valvole e sedi) nella benzina, aveva indotto i costruttori a migliorare i materiali delle sedi valvole, ma con l'introduzione generalizzata delle miscele magre, tipiche dell'iniezione elettronica, della sovralimentazione e di regimi di rotazione sempre più elevati, si è posta l'esigenza di trovare, per i motori di serie, materiali alternativi per le sedi valvole con caratteristiche di durata superiori alla consueta ghisa, evitando però quelli costosi riservati ai propulsori di alte prestazioni. Per tale motivo, le sedi valvole sono oggi spesso realizzate in materiale sinterizzato. La sinterizzazione è un processo metallurgico che consente di ottenere vari componenti meccanici (fra cui anche bielle, ingranaggi, bilancieri, ecc.) con elevata durezza superficiale, molto resistenti all'usura, al calore e alla corrosione, lavorabili alle macchine utensili, partendo da polveri di acciaio legato e temprato miscelate con altri materiali polverizzati (ad es. carburo di tungsteno), portate alla stato compatto ad elevata temperatura e pressione. Generalmente la temperatura di sinterizzazione è di poco inferiore a quella di fusione del materiale prescelto.

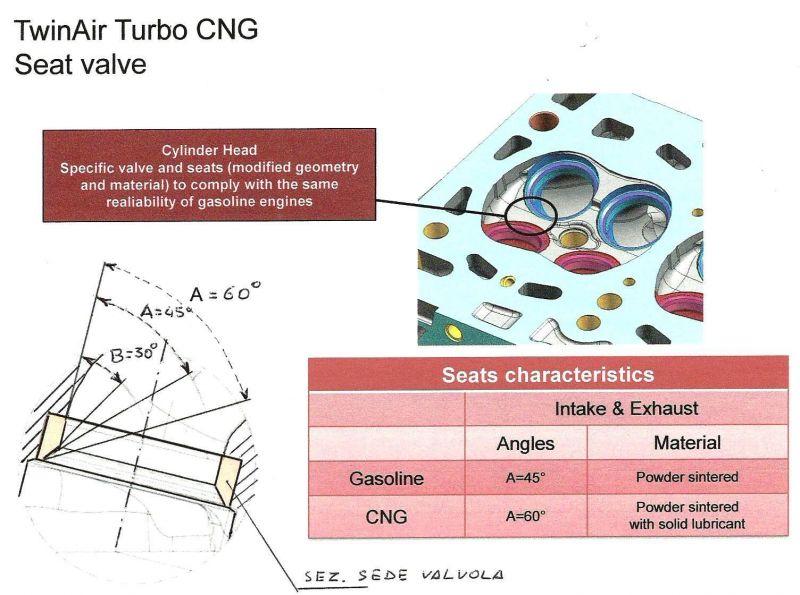

CON IL METANO E IL GPL CONDIZIONI ANCORA PIÙ SEVERE – La temperatura di combustione del metano e del GPL (carburanti allo stato gassoso), è più elevata rispetto a quella della benzina. Viene inoltre a mancare il benefico effetto refrigerante della benzina nebulizzata nella camera di combustione (iniezione diretta) o a monte della valvola di aspirazione (iniezione indiretta). Gli organi che più risentono di tale maggiore stress termico sono le valvole e le loro sedi che con il tempo subiscono fenomeni di erosione e di microsaldature. Il fungo della valvola tende quindi ad incassarsi nella rispettiva sede, annullando il gioco funzionale con relativa perdita di compressione nei cilindri e bruciatura della valvola stessa. Per ovviare a questi gravi inconvenienti cui sono soggetti vari motori alimentati a metano o GPL, il motore Fiat Twin Air è dotato di specifiche sedi valvole sinterizzate utilizzando polveri di acciaio al carburo di tungsteno miscelate con additivi ceramici particolarmente resistenti alle elevate temperature e con proprietà autolubrificanti.

GLI ANGOLI DI CORREZIONE – E' buona norma che la sede valvola abbia un angolo di interferenza di circa 1° maggiore rispetto alla superficie tronco-conica del fungo valvola, in modo da assicurare una tenuta più efficace e che venga ostacolata la formazione di rigature o dannose incrostazioni. Questo angolo è in genere di 45°. Un altro angolo caratteristico della sede valvola è quello di correzione superiore che varia dai 15° ai 30°. Nel motore Twin Air con impianto a metano, l'angolo di conicità della sede valvola è stato incrementato a 60°, valore più idoneo ai fini della durata con l'alimentazione gassosa. Un altro parametro importante ai fini della buona tenuta è la larghezza della superficie di contatto fra valvola e sede. Essa può variare, in generale, da 1,4 mm a 1,7 mm per l'aspirazione e da 1,7 mm a 2 mm per lo scarico.

L'immagine sopra illustra il differente angolo A di sede valvole adottato sul Twin Air con alimentazione a metano rispetto alla versione a benzina. Si passa da un angolo di 45° previsto per la versione a benzina, ad uno di 60°. Cambia anche il materiale sinterizzato delle sedi contenente elementi ceramici molto resistenti al calore e aventi funzione di lubrificante solido. Evidenziato anche l'angolo B interno, generalmente di 30°.

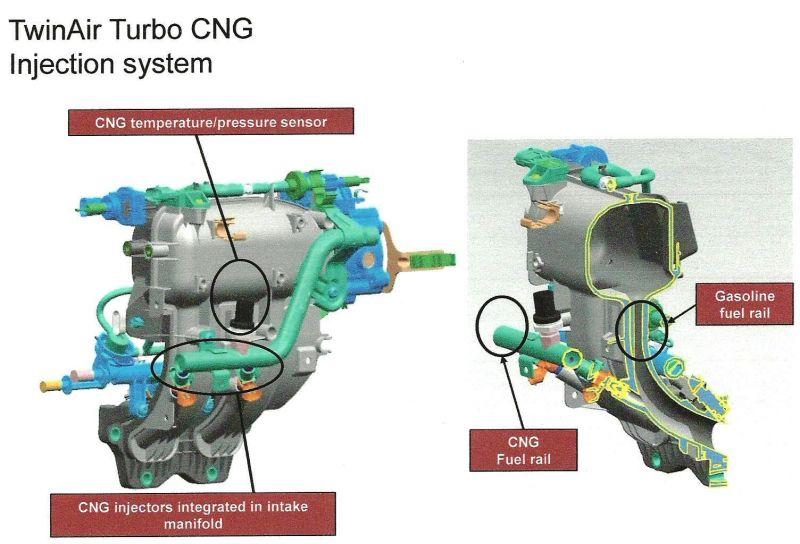

La gestione elettronica del TwinAir CNG è affidata ad una centralina unica (ECU) con un SW di controllo per ambedue i carburanti. Un HW dedicato gestisce i segnali in entrata e in uscita per l'alimentazione a metano.

Iniettori del metano integrati nei collettori di aspirazione e una sezione con le valvole visibili (immagini seguenti).

Iscriviti gratis al nostro canale whatsapp cliccando qui o inquadrando il QR Code